打磨设备技术方案

一、整体项目说明

通过现场了解,贵公司产品类型为大型箱体和曲轴等铸件为主,需要对浇冒口及合模线打磨。目前采用人工方式,效率低、劳动强度大、危险性高等问题,贵公司急需解决铸件打磨,但是很多设备无法从根本上解决问题,如设备刚性不足无法对大浇冒口处理、防尘导致设备使用寿命缩短、设备加工范围受到限制,针对诸多问题我司设计方案如下。

1、对于该类铸件存在以下几个难点

1)、铸件外形尺寸较大,型面比较复杂。

2)、铸件存在缩涨问题,自动化打磨无法保证精度。

3)、加工幅面较大,设备加工行程受到限制。

4)、铸件表面随机残留位置不确定性(铸造过程中残留不确)。

5)、设备普遍无法完全满足铸件打磨需要增加人工辅助修整。

2、解决办法及必要条件

1)、打磨设备必须具备高刚性,能有效去除大浇冒口。

2)、耗材的合理运用,对于不同材质铸件选用合理耗材。

3)、打磨专用主轴,底层算法,科学运动控制,保证设备有效稳定运行。

4)、具备力控技术,解决铸件随机冒口打磨。

5)、分区域加工,解决设备加工行程不足问题,以及工件无法定位,通过调用已存储好的曲面特征数据和人工辅助定位,实现较大铸件无序打磨。

6)、具备核心技术算法,通过激光扫描技术检测铸件,调整加工程序解决铸件缩涨、复杂型面打磨需求。

7)、设备打磨切割通用,同时适合各种规格铸件加工。

8)、配置移动滑台机构,可实现超大铸件的完全打磨。

3、设备选型

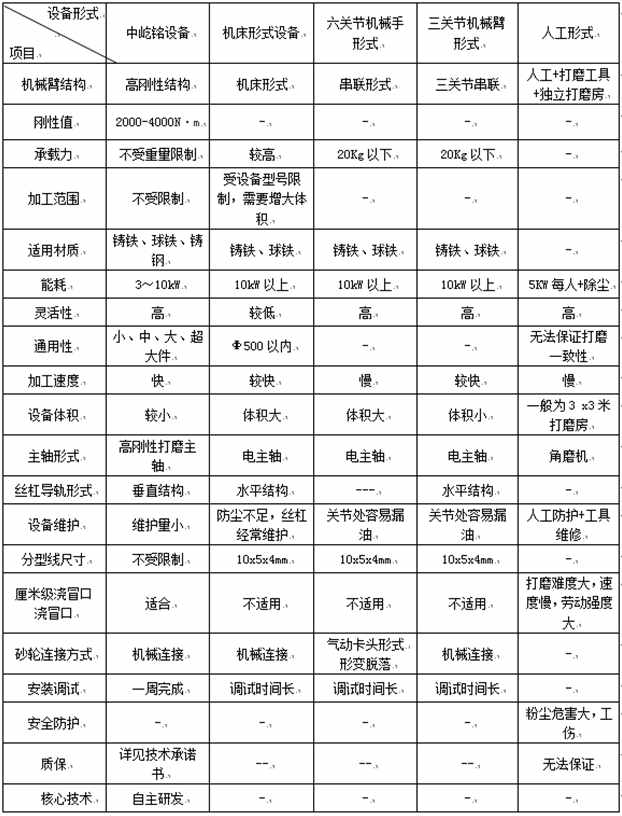

1)、敞开式高刚性打磨切割通用机器人,多轴向灵活性高,适合不同种类工件通用性强。

2)、具备力控技术,去除随机冒口,及冒口残留大量去除,极大降低劳动强度。

3)、自主研发控制系统,专用磨削主轴,多年市场应用稳定性良好。

4)、较大铸件解决:通过对铸件打磨区域划分,人工定位后对铸件特定区域进行自动加工。

4技改目的为:

1)、减轻人力,提高铸件打磨精度,保障产能。

2)、节能减排,切割打磨后铁粉回收。

3)、节约成本、绿色环保。

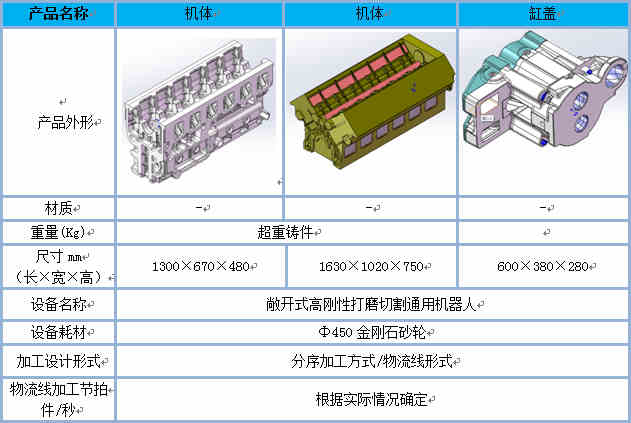

二、产品信息(以实物为准)

三、铸件分析:

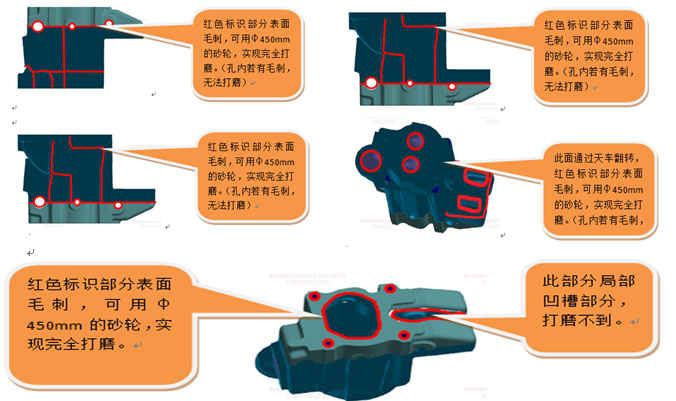

(1)打磨位置分析红色标记位置(根据图片分析):工件尺寸较大,打磨位置有直线打磨、凹槽打磨、内孔打磨,浇冒口和合模线较大较长,普通设备无法满足,需要多序加工完成。

(2)铸件打磨前需要先进行人工修整去除较高合模线,保证不超过10mm,同时对铸件固定位置修整,通过固定机构将铸件摆放基本一致。

四、铸件打磨问题分析

1)、从上图中可以看出铸件存在厘米级浇冒口、合模线残留较大一般设备无法打磨,需要高刚性设备,我司设备刚性2000N·m -4000N·m,满足铸件切割打磨。

2、设备具备多轴向、灵活性,我司设备具备:X、Y、Z、A、B、W、H形式(A、B为砂轮复合运动轴,W轴为工件旋转轴,H轴为工件横向移动轴) 可以更多角度加工铸件。

3、产品种类多,需要设备通用性,我司设备多轴向功能,可以覆盖多种产品,可以通用节省贵公司固定资产投入。

4、铸件尺寸较大,一般设备无法完成打磨,我是敞开式高刚性打磨切割通用机器人为独立设备可以配合轨道线扩展加工范围。

5、铸件加工定位问题,可以将大型铸件通过固定装置固定在打磨位置,铸件存在形变、缩涨可以通过软件程序调整。(设备自主研发、核心算法实现程序调整控制)。

6、通过人工对铸件进行区域划分定位后,对指定区域加工,调用对应加工程序对铸件加工,解决设备加工行程及铸件缩涨问题。

7、目前铸件打磨一般需要多序配合完成,(下文详细介绍)。

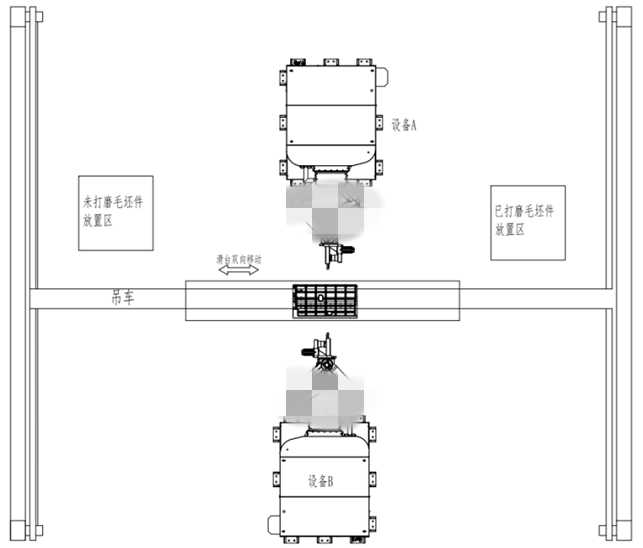

五、设备布局示意图:采用两台设备同时打磨的方式,如下图所示,物流通过天车方式或者其他方式。

六、铸件打磨路径分析

1、机体一铸件打磨路径分析

2、机体二铸件打磨路径分析

3、缸盖铸件打磨路径分析

4、设备加工优势

1)、设备加工可以形成物流线形式,并且与贵公司抛丸线直接对接,不会形成铸件堆积、分拣,节省人力、空间等成本。

2)、如果不能对接,先放置到铸件缓存区域等待设备加工。

3)、设备加工一致性好,保证加工精度的同时节省后续机加费用。

4)、设备对主要面清理,解决大部分打磨问题,后续降低劳动强度,节省人力,解决劳动力不足、降低人员流动性。

5)、加工速度快,提高加工效率。

6)、人工适当修正

七、设备介绍

1、敞开式高刚性打磨切割通用机器人

适用工件类型:大型铸件、机床底座类、大型发动机缸体类、类铸件。

2、设备功能优势

A.采用天车形式上料至旋转工作台处。

B.高刚性:刚性值是串联机械臂的30-40倍以上,厘米级打磨切割(串联机械臂末端A轴承载力50-80N·m,中屹铭机械臂末端A轴承载力2000N·m -4000N·m)。

C.加工尺寸及工件重量:设备自身适用范围1200*1200*800mm以上,配合工件移动设备(第七轴)可无限扩展。

D.人机效能比:6~8:1。

E.分型线及毛刺,设备打磨速度最高可达到7m/min;加工精度可达0-0.5mm,打磨光洁度高。

F.灵活性:设备具有X/Y/Z/A/B轴,X/Y/Z实现直线,加工轴实现工件水平旋转运动,B轴实现砂轮立卧转换运动,A/B复合轴向功能,提高了设备对复杂工件打磨的能力。

G.旋转移动滑台实现第七轴功能,在设备运转过程中如果铸件较大可以移动设备,工件较小可以移动铸件。设备正常运转功率:5~10kW。

H.整机尺寸:2500mm×2000mm×3300mm。

I.操作方式:通过手操、半自动、全自动功能模式切换,进行打磨切割。工人在操控室,通过力控,操作设备进 而对工件进行加工。

J.智能配置:力控技术可实现全自动、半自动、手动操作,配置激光检测和3D激光扫描技术,解决铸件缩涨导致打磨精度问题,能及MES通讯,方便升级改造。

3、综合对比

八、通过上述分析我司对铸件后处理打磨设备选型有以下几点补充建议

1、打磨切割重点应关注:请务必进行样件试制而非看设备技术说明,此过程是检验设备技术性能的重要环节,可以体现出设备实际应用能力,检验应用中打磨速度、承载力、能耗、设备损耗、设备体积、耗材损耗、关联除尘等等问题。

2、适应性:打磨切割中需适应厘米级冒口、浇口。

3、编程时间短:设备具备快速编程能力其原因是具备核心算法,反之则为没有。

4、通用性、灵活性:这两点在设备选型时尤为重要,客户的产品一般是多种多样的,对设备要求是全方位打磨切割,减少工序,并且打磨切割通用,减少客户投入。

5、适用材料:打磨切割设备要适应各种材质的工件,如耐热钢、高镍钢、铸钢、铸铁等。

6、加工速度:加工速度是提高铸件清理工序效率的主要标准之一,尤其是甲方在制定投标中应该体现。

7、治具或者程序更换:甲方产品种类多,生产计划变动大,因此治具更换时间是关键。

8、设备使用以及维护:高强度切割打磨会出现粉尘量大,如果单纯丝杠、导轨形式,维护量极大。如果是串联机械臂形式,减速器在长时间使用后会损耗严重,所以甲方应该在投标技术中会制定对于丝杠导轨风琴罩等防尘设施和设备关键结构部位的保修条款。

9、工艺物流问题:设备合理搭配以及选型、全自动与半自动线的不同理念、物流合理性、 体积、生产绩效、安全系数。

10、技术承诺及技术协议需落地:承诺的技术协议需要落地,如无法达成,要有退赔条款,保证自身利益,避免纠纷。

天津中屹铭科技有限公司